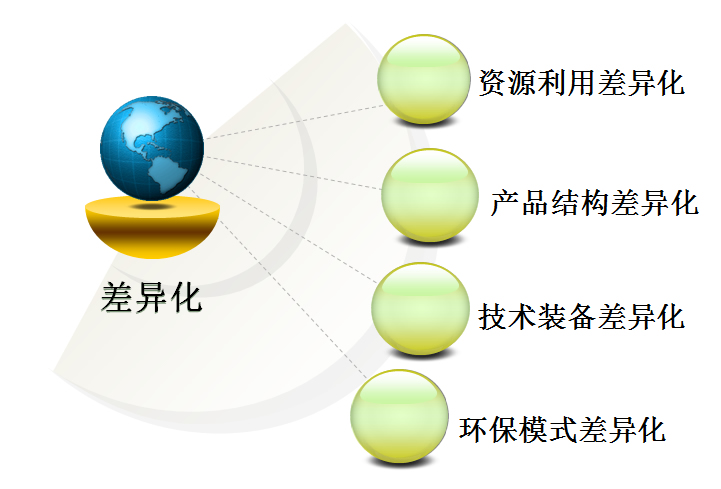

差異化

資源利用差異化:公司構(gòu)造了獨特的“煉焦--化產(chǎn)--煤焦油深加工--炭黑生產(chǎn)--尾氣再煉焦”、“煉焦--化產(chǎn)--燃氣輪機發(fā)電--蒸汽輪機熱電聯(lián)產(chǎn)” 和“煉焦--化產(chǎn)--焦爐煤氣--甲醇生產(chǎn)--馳放氣再煉焦”閉路循環(huán)經(jīng)濟生產(chǎn)模式,通過廢棄物的資源化實現(xiàn)了資源的高效利用。

產(chǎn)品結(jié)構(gòu)差異化:公司以煤氣為載體打造了多條產(chǎn)品鏈,具有豐富的差異化產(chǎn)品結(jié)構(gòu),實現(xiàn)了煤化工與精細化工的有機結(jié)合。

技術(shù)裝備差異化:公司引進了7米頂裝焦爐,技術(shù)標準達到國內(nèi)領(lǐng)先水平;公司通過燃氣輪機利用焦爐煤氣發(fā)電實現(xiàn)熱電聯(lián)產(chǎn),對發(fā)電后尾氣回收利用進行二次熱電聯(lián)產(chǎn),形成了差異化的資源循環(huán)利用鏈條;公司山梨酸制備工藝和丁烯醛生產(chǎn)工藝取得國家發(fā)明專利,球狀山梨酸鉀的造粒裝置獲國家實用新型專利;公司煤焦油深加工、炭黑、白炭黑生產(chǎn)工藝及設(shè)備均處國內(nèi)領(lǐng)先水平。

環(huán)保模式差異化:公司始終踐行“保護環(huán)境、健康幸福”的環(huán)保理念,打造公司核心競爭力的同時實現(xiàn)了高效低碳發(fā)展,并通過持續(xù)創(chuàng)新,探索和成功實踐了一條符合公司發(fā)展的循環(huán)經(jīng)濟模式,樹立了煤化工行業(yè)循環(huán)經(jīng)濟和資源綜合利用的典范。

在“煉焦-化產(chǎn)-煤焦油-炭黑生產(chǎn)-尾氣再煉焦”的煤化工循環(huán)鏈中,僅炭黑尾氣脫硫后送入焦爐作燃料,置換出高熱值的焦爐煤氣進入燃機發(fā)電,以年產(chǎn)22萬噸炭黑計算,每年可節(jié)約標煤11.32萬噸,可減排二氧化碳31萬噸、二氧化硫226噸,大幅降低了環(huán)境污染;公司率先創(chuàng)新了燃氣輪機尾氣利用技術(shù),構(gòu)建了“煉焦—化產(chǎn)—燃氣輪機發(fā)電—蒸汽輪機熱電聯(lián)產(chǎn)”能源循環(huán)鏈,年可減排二氧化碳60萬噸,相當于9.9萬輛汽車的年尾氣排放量,也相當于種植4.9萬公頃森林的年氧氣生成量;公司建設(shè)了10000 m3/d的城市污水處理廠,年可處理生活污水360萬m3,減排COD1642噸,減排氨氮128噸/年,節(jié)約了水資源,造福了社會;公司焦爐煙氣脫硫裝置在國內(nèi)率先使用并取得成功, 填補了該領(lǐng)域的國內(nèi)空白,年回收蒸汽36萬噸,發(fā)電1728萬kwh,減排二氧化硫354.2噸;MVC廢水處理系統(tǒng)的建成投用,年節(jié)水37.6萬噸,減排COD 89.8噸;廢水制酸技術(shù)先進,實現(xiàn)廢棄物資源化,年可生成硫酸2.36萬噸,蒸汽7.3萬噸;公司高度重視綠化工作,綠化面積約達298畝,2006年3月,公司順利通過ISO14001:2004環(huán)境管理體系認證。2014年1月,公司被山東省經(jīng)信委等授予“山東省循環(huán)經(jīng)濟示范單位”,2017年9月,公司入圍第一批綠色制造示范名單,躋身國家級綠色工廠之列。